کاربرد: این یک ماده رایج برای ساخت برچسب های بارکد، چسب، نوار یا محصولات صنعتی چسبنده است، به ویژه

کاربرد: این یک ماده رایج برای ساخت برچسب های بارکد، چسب، نوار یا محصولات صنعتی چسبنده است، به ویژه

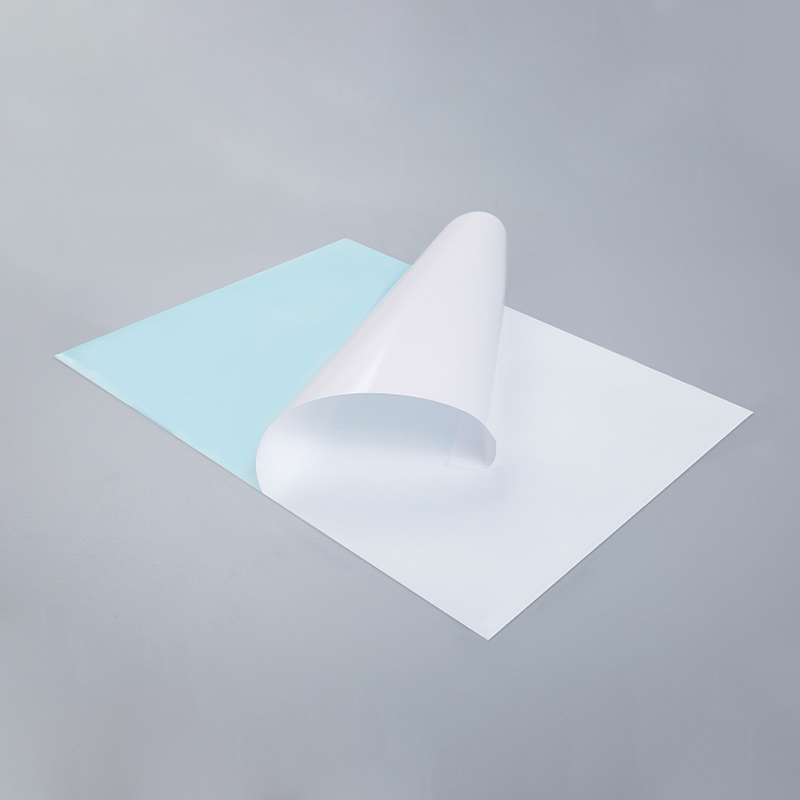

گلاسین نام نوعی کاغذ زیرلایه است. کاغذ آن متراکم و یکنواخت، با استحکام داخلی خوب و انتقال نور است. این یک ماده رایج برای ساخت برچسب های بارکد، چسب، نوار یا محصولات صنعتی چسبنده است، به ویژه برای برش چرخشی و قالبی. کاغذ گلاسین در برابر حرارت مقاوم است، ضد رطوبت و ضد روغن عموماً در صنایع غذایی، دارویی و سایر صنایع بسته بندی استفاده می شود. عمدتا برای برچسب زدن خودکار با سرعت بالا، نوار مخصوص، نوار دو طرفه و سایر برنامه های کاربردی استفاده می شود. کاغذ رهاسازی کاغذ پوشش داده شده است. کاغذ گلاسین را نیز می توان برای ساخت کاغذ آزاد پوشاند. کاغذ گلاسه رایج ما در رنگ های زرد، سفید و آبی است.

Piao Zhihua یک شرکت خصوصی متخصص در تولید برچسب های خود چسب با درجه بالا، ادغام تحقیق و توسعه، تولید، فروش و خدمات پس از فروش است. به عنوان تولیدکنندگان عمده فروشی کاغذ چسبنده چین و کارخانه کاغذ چاپگر خود چسب. با طیف کاملی از خطوط تولید، از جمله چسب، لمینیت و برش، و ظرفیت تولید سالانه بیش از 280 میلیون متر مربع، در بین 10 شرکت برتر در چین برای محصولات خود چسب. با فناوری عالی، محصولات با کیفیت بالا و ارائههای متنوع، ما میزان نفوذ و آگاهی از برند را در بازارهای داخلی و بینالمللی به دست آوردهایم، در حالی که با ذهنیتی مثبت و پیشرو، مراکز فروش محصولات را در سراسر کشور پوشش میدهیم. در چین، شبکه های فروش مستقیم در شانگهای، نینگبو، هانگژو، چنگدو، هاربین، ووهان، چونگ کینگ، گوانگژو، چانگشا، پکن و ده ها زنجیره فرنچایز وجود دارد. برای تثبیت بیشتر جایگاه برند "PUODEHUA" در عرصه بین المللی، ما یک شبکه بازاریابی در ده ها کشور و منطقه مانند ایالات متحده، آلمان، ژاپن، کره جنوبی، برزیل، مکزیک، روسیه، خاورمیانه ایجاد کرده ایم. و غیره، آسیا، اروپا، آمریکا، آفریقا و سایر مناطق را پوشش می دهد و به یک تامین کننده پایدار درازمدت تبدیل شده است.

معرفی به مواد برچسب چسب قابل جابجایی مواد برچسب چسب قابل جابجایی به دلیل تطبیق پذیری و راحتی به طور گسترده در بسته بندی های خرده فروشی و محصولات استفاده می شو...

درک کردن مواد برچسب حساس به فشار مواد برچسب حساس به فشار یک بستر خود چسبنده است که بدون نیاز به گرما، آب یا فعال شدن حلال به سطح محصول میچسبد. به طور معمول ا...

معرفی به مواد برچسب شراب روندها در سال 2026 همانطور که صنعت شراب به تکامل خود ادامه می دهد، مواد برچسب به جنبه فزاینده ای مهم از هویت برند، جذابیت مصرف کننده...

مزایای مواد برچسب براق PP برای برندسازی مواد برچسب PP براق چاپ لیزری ترکیبی منحصر به فرد از جذابیت بصری و عملکرد کاربردی را ارائه می دهد که باعث افزایش نام تجاری مح...

مقدمه ای بر مواد برچسب PP مات پوشش داده شده تزریقی مواد برچسب پلی پروپیلن مات با پوشش تزریقی (PP) یک محلول برچسب زنی با کارایی بالا است که به طور گسترده در صنایعی ک...

اهمیت انتخاب حق مواد برچسب خود چسب برچسب های خود چسب جزء مهمی از بسته بندی محصول، برندسازی و نمایش اطلاعات هستند. انتخاب مواد برچسب مناسب چسبندگی، دوام، کیفیت...

معرفی صنعت